La aplicación de pintura en un vehículo cumple una doble función: por un lado, lo protege frente a la corrosión y, por otro, proporciona el aspecto estético final, aportando el color y el brillo y que hacen que el vehículo sea más atractivo. Durante la fabricación del automóvil se aplican en la carrocería diversos productos de pintura que aseguran el cumplimiento de estas dos funciones. Cuando es reparado, ya sea porque ha sufrido daños o por el efecto del tiempo, deben reponerse esas capas de pintura, garantizando el máximo nivel de protección y de belleza exterior. Dentro de los trabajos de pintado en reparación, se pueden distinguir dos fases: preparación y acabado. La primera de ellas, en la que se centra este libro, tiene por objeto preparar las superficies de las piezas reparadas, de las piezas sustituidas o de cualquier zona que precise la aplicación de pintura, para la siguiente fase, la de aplicación de la pintura de acabado.

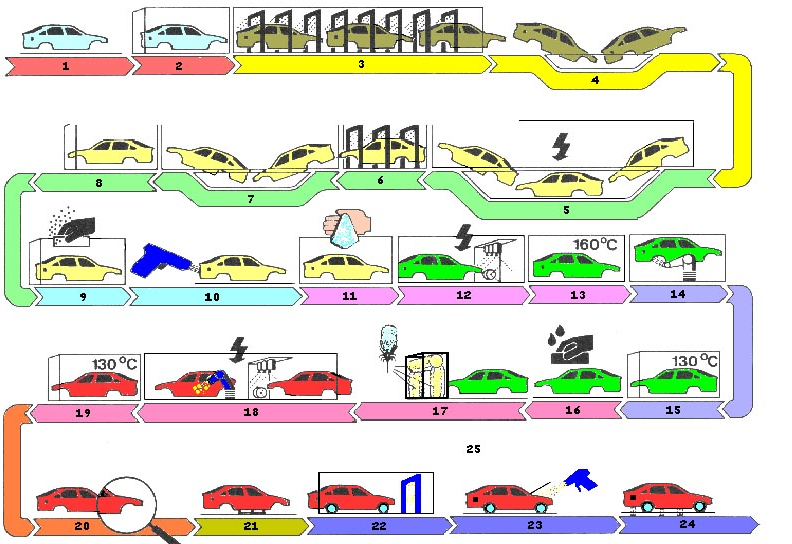

Proceso de pintado en fabricación

El pintado de la carrocería durante la fabricación de los automóviles se desarrolla después del ensamblaje y antes de comenzar el montaje de los accesorios y del equipamiento. En ese momento, la carrocería, aún desnuda, resulta ser una superficie generalmente de acero, que se someterá a diferentes tratamientos y recibirá productos protectores y embellecedores. Los pasos de este proceso son los siguientes: limpieza y desengrasado, fosfatado, pasivado, secado, cataforesis, aplicación de otras protecciones, aparejado y acabado.

- Limpieza y desengrasado.

Durante el proceso de ensamblaje de la carrocería, las superficies pueden acumular grasas, polvo y otras impurezas, que deben eliminarse antes de pasar a la zona de pintura. Además, se preparan las superficies para garantizar la perfecta adherencia de los productos que se van a depositar sobre ellas. El proceso se realiza por aspersión, a presión normal o con alta presión, así como mediante rociado o inmersión. Se emplean soluciones de gran poder desengrasante. Cada vez se utilizan menos los disolventes, tanto por razones medioambientales como de seguridad. Finalmente, se somete la carrocería a un lavado, pulverizando agua desmineralizada. Antes de pasar a la fase siguiente, se seca, evaporándose los productos empleados en la limpieza.

- Fosfatado

El proceso de fosfatado es un tratamiento de conversión de la superficie metálica, mediante el cual el metal es atacado, formándose una capa microcristalina de fosfato de zinc. Para conseguirlo, se sumerge la carrocería en un baño compuesto, fundamentalmente, por ácido fosfórico, fosfatos primarios de zinc y aditivos acelerantes, a temperatura entre 40 y 60 °C, durante 90-180 segundos. Esta inmersión proporciona un recubrimiento más uniforme y una mejor penetración en las partes huecas que si se hiciera mediante pulverización.

La capa así creada es porosa y, gracias a su estructura cristalina, aumenta la superficie de contacto, facilitando la adherencia. Esta capa es prácticamente insoluble y eléctricamente aislante, por lo que protege frente a la humedad y la corrosión. Su espesor depende, principalmente, del tiempo de inmersión y de la acidez total del baño, influyendo otros aspectos como la temperatura o la agitación.

- Pasivado

Tras el proceso de fosfatado, se lava la superficie con una solución acuosa pasivante, tratamiento que mejora la adherencia y la protección anticorrosiva. Tradicionalmente, se realizaba el proceso con cromo hexavalente pero, por sus riesgos cancerígenos, se está sustituyendo por cromo trivalente y otros compuestos exentos. Al lavar la superficie con estas soluciones, se rellenan las cavidades de la capa microcristalina, consiguiendo una superficie sin poros.

Con objeto de eliminar electrolitos y restos de producto de los tratamientos anteriores, se realiza un lavado final de la carrocería con agua desionizada.

- Secado

Este proceso, realizado mediante aire caliente, seca la carrocería, con el objetivo de endurecer las capas formadas.

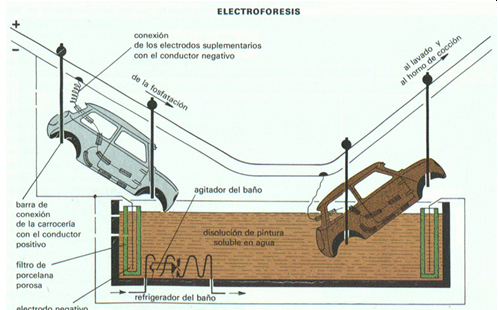

- Cataforesis

Es otro de los tratamientos de protección anticorrosiva que recibe la carrocería. Se crea una capa mediante electrodeposición; es decir, el producto se deposita sobre la carrocería por la Introducción al proceso de pintado de vehículos acción de la corriente eléctrica.

La carrocería, conectada al polo negativo o cátodo, se introduce en un baño de pintura cataforética, cuya cuba está conectada al polo opuesto, el positivo o ánodo. Mediante la corriente eléctrica, la pintura cataforética, que se caracteriza porque contiene pigmentos anticorrosivos, se deposita sobre la carrocería. Preparación de superficies.

La tensión con que se trabaja puede estar comprendida entre 100 y 400 voltios. El espesor de la capa depende, fundamentalmente, de la tensión aplicada, pues la capa que se va depositando no conduce la corriente eléctrica, por lo que el efecto eléctrico cesa cuando la capa alcanza un determinado espesor. Los espesores suelen estar entre 18 y 25 micras, con un tiempo de inmersión de entre 2 y 4 minutos.

Tras la cataforesis, la carrocería se lava con agua desionizada para eliminar los restos de producto que no se han adherido. Seguidamente, se seca a una temperatura cercana a los 180 °C, entre 10 y 20 minutos.

Otras protecciones Como complemento a los tratamientos anteriores, la carrocería recibe otros productos que refuerzan la protección anticorrosiva.

Mediante el sellado y la hermetización, se evita la filtración de agua en las zonas de unión de las distintas piezas que conforman la carrocería.

También se emplean paneles insonorizantes, que disminuyen las vibraciones, reduciendo los riesgos de aparición de corrosión por fatiga, a la vez que decrece el ruido de la carrocería por vibraciones de los paneles más grandes.

Otra protección consiste en la pulverización de protectores de bajos y antigravillas sobre las zonas expuestas: piso del vehículo, estribos, pase de rueda, etc. Los productos empleados, por su composición plástica, soportan el impacto de pequeñas piedras y gravillas, impidiendo que se dañe la carrocería.

- Aparejado

Antes de aplicar el aparejo, en algunos casos, se realiza un suave lijado de las superficies, eliminando pequeños defectos, como partículas de suciedad, restos de productos, etc. Después, es necesario limpiar la carrocería para dejarla libre del polvo del lijado. El aparejo se aplica con el objeto de conseguir una superficie uniforme, que garantice, además, la adherencia de las pinturas de acabado.

La aplicación es electrostática, generalmente, por lo que el aparejo se atomiza en finas gotas con carga positiva, que son atraídas por la carrocería mediante campos eléctricos, al conectar la carrocería al polo negativo. Mediante sistemas aerográficos manuales, se puede llegar a huecos o zonas de difícil acceso para los robots. El espesor de la capa suele ser de unas 30 micras.

Finalmente, se seca la carrocería, a temperaturas entre 140 y 160 °C, de 5 a 20 minutos. En algunos casos, tras el secado del producto, se efectúa un suave lijado de la superficie para eliminar pequeños defectos, en cuyo caso es necesaria una nueva limpieza, que suele realizarse con túneles de secado y rodillos especiales, fabricados con pluma, que eliminan las partículas de polvo generadas en el lijado.

- Aplicación del acabado

Al igual que el aparejo, la pintura de acabado suele aplicarse mediante sistemas electrostáticos. En algunos casos, por la dificultad de acceso de los brazos de los robots, se completa el proceso con aplicaciones manuales.

Los sistemas de acabado suelen ser los denominados:

- En el acabado monocapa, se pulveriza un único producto, que proporciona el color y el brillo, . El espesor de la capa de color es de, aproximadamente, 45 micras en monocapas.

- Los bicapas se emplean dos productos: el color y el barniz transparente, que dará el brillo. A pesar de utilizar dos productos en estos procesos, no es necesario secar el primero (el color) para aplicar el segundo, sino que basta con la evaporación de los disolventes para poder dar el barniz y de sólo 15 en bicapas, ya que en estos últimos la capa final de barniz contará con unas 40 micras

La pintura monocapa y el barniz se secan en hornos, durante unos diez minutos, a temperaturas que oscilan entre 120 y 160 °C. De esta forma, quedará completado el proceso de pintado, mediante el cual se ha conseguido que la carrocería obtenga una protección anticorrosiva que puede superar los 10 años, además del buen aspecto estético.

El espesor de todas las capas y tratamientos aplicados puede estar entre 90 y 135 micras. Introducción al proceso de pintado de vehículos 5 Tras completar el proceso, se realiza un control de calidad, que garantizará la inexistencia de defectos o daños en la capa de pintura. Si fuese necesario llevar a cabo alguna corrección, existen las denominadas líneas hospital, en las cuales, como en un taller de reparación, puede repintarse aquella zona o pieza que no haya alcanzado el nivel de calidad exigido.